1. 고품질 원료 사용

합성물이 생산되는 원료는 최종 무게와 강도에 큰 역할을 합니다. 부직포 원료의 경우 얇고 가벼우면서도 인장강도가 좋은 제품이 필요합니다. 합성 및 천연 섬유를 사용할 수 있으며 이들을 조합하여 사용할 수 있습니다.

폴리에스테르, 폴리프로필렌, 폴리스티렌 및 기타 폴리머와 같은 합성 섬유는 방수, 통기성, 내열성, 유연성 및 인쇄 가능한 재료로 만들 수 있는 강력하고 가벼운 원료에 가장 적합한 선택입니다. 제품의 편안함과 통기성을 향상시키기 위해 면과 같은 내마모성 및 경량성 원료를 추가할 수 있습니다.

접착 재료와 관련하여 폴리에틸렌 필름은 복합재 전체에 걸쳐 경량성, 부드러움 및 유연성을 유지하면서 최상의 접착력을 제공합니다. 또한 폴리에틸렌 필름은 효율적인 방수 장벽, 높은 강도 및 인열 저항을 제공하기 위해 다양한 라미네이션 공정에 사용될 수 있습니다.

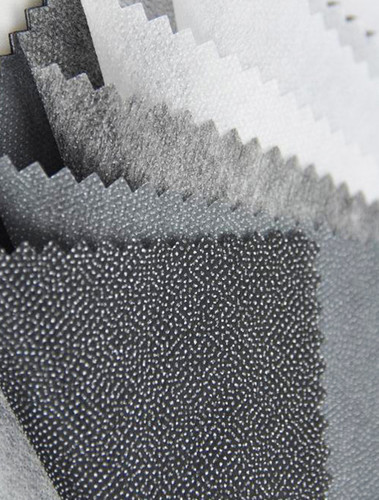

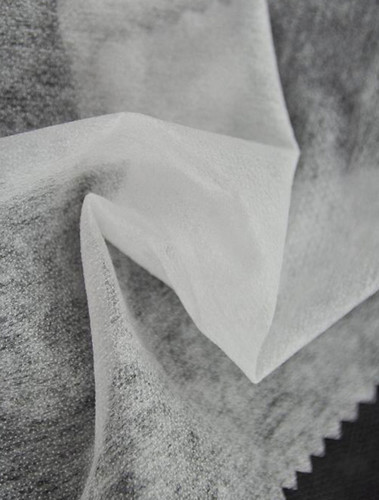

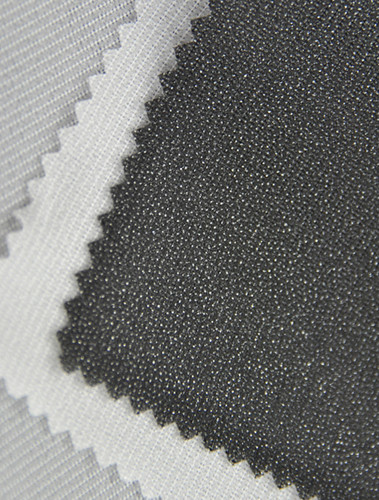

나일론 부직포 심지 시리즈 8

나일론 부직포 심지 시리즈 8

제품 설명:

1 :이 생산은 고급 이중 도트 코팅 기술을 채택합니다. 건조 및 수세 후 수축률이 낮고 성능이 좋습니다.

2: 그것은 실크, 면, 폴리에스테 면, 폴리에스테 viscose, 화학 섬유, 모직 등의 물자를 위해 넓게 적응합니다.

3: 재킷, 윈드 코트, 외투 및 정장의 앞 부분, 칼라, 슬리브, 허리띠, 옆을 터 놓은 부분, 포켓 및 보강 부분에 적합합니다.

2. 장력 조절 개선

장력 조절은 고품질 복합 부직포 제품을 생산하는 데 가장 중요한 요소 중 하나입니다. 웹 장력이 어느 방향으로든 너무 높거나 너무 낮으면 합성물에서 하나 이상의 레이어가 찢어지고 손상될 수 있습니다. 이것은 특히 경량 재료에 해당됩니다. 재료가 더 얇고 가벼울수록 더 쉽게 손상되는 부직포 합성물이 생성됩니다. 장력 제어가 불량하면 주름, 불완전한 접합 영역 및 호환되지 않는 플라이 폭이 발생할 수도 있습니다.

복합 재료에 사용되는 원료의 인장 강도에 대한 충분한 지식이 중요합니다. 경량 재료의 경우 가장 작은 편차도 재료를 손상시킬 수 있으므로 장력 설정이 절대적으로 정확해야 합니다.

이 경우 센서, 클라우드 기술 및 소프트웨어를 활용하고 언와인딩, 라미네이팅, 슬리팅 등 프로세스의 모든 단계를 모니터링할 수 있는 A.Celli F-LineⓇ 시스템과 같은 지능형 라미네이팅 시스템을 사용하는 것이 좋습니다. 그리고 코일링.

전체 프로세스의 조감도를 통해 시스템은 결함을 감지하고 생산 데이터를 실시간으로 전달할 수 있으므로 생산을 중단하지 않고도 장력 설정을 미세 조정할 수 있습니다. 이를 통해 장력 설정이 항상 최적이 되도록 보장하여 최종 제품의 품질을 높입니다.

3. 생산 속도 제어

라인의 속도는 웹 장력에 영향을 미치기 때문에 라미네이팅 프로세스 전체에서 제어되어야 합니다. 또한 특히 최종 합성물을 코일링할 때 부적절한 속도로 인해 단면 수축, 주름 및 공기 포집이 발생하여 롤 결함이 발생할 수 있습니다.

이상적으로는 최종 제품의 품질을 손상시키지 않고 가능한 한 빨리 생산하는 것이 바람직합니다. 부직포 라미네이션에서 이것은 레이어가 풀리고 라미네이팅 장비를 통해 라미네이팅 장비로 공급되는 속도와 완성된 롤을 형성하기 위한 슬리팅 및 와인딩 속도가 모두 고품질을 얻는 데 중요하다는 것을 의미합니다. 제품 .

장력과 마찬가지로 센서와 클라우드 기반 서비스를 탑재한 장비는 공정의 다양한 단계에서 장비 속도를 측정하고 재료의 결함을 감지할 수 있습니다. 이 데이터는 장비 속도에 필요한 조정이 작동 중에 이루어질 수 있도록 분석 및 전달될 수 있습니다. 이 기능을 통해 궁극적으로 최적의 생산 속도를 찾고 생산된 적층 부직포의 각 층의 무결성과 최종 제품의 무결성 및 품질을 보장할 수 있습니다.

라미네이션 공정의 이 세 가지 측면을 정밀하게 제어하면 개별 레이어와 최종 합성물의 무결성에 대한 위험을 최소화하면서 단단하고 부드러우며 편안한 경량 부직포 합성물을 생산할 수 있습니다.

English

English 简體中文

简體中文 简體中文

简體中文