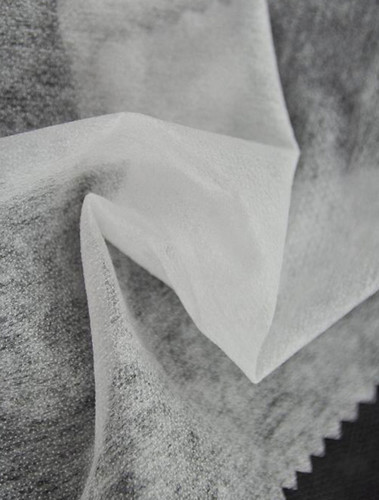

마주치는 모든 문제들 중에서 퓨저블 라이닝 열 점성 심지 분야에서 해결해야 할 가장 어려운 문제 중 하나는 열 점성 심지가 고온 압착으로 강화될 의복 부분에 접착될 때 심지 캐리어를 통과할 위험이 있다는 것입니다. 사실, 이러한 열접착을 위해 선택된 온도는 열접착성 고분자를 녹일 수 있어야 용융된 고분자가 의복 부분 표면의 섬유 또는 필라멘트에 분산 및 접합될 수 있습니다. 그러나 때때로 이 폴리머가 섬유 또는 필라멘트를 통해 흐르고 심지 캐리어의 뒷면에 나타나는 경우가 있습니다. 이 심지를 눈에 띄는 곳에 사용하여 의류 뒷면을 형성하면 미적 효과가 있습니다. 어쨌든 이 전달 효과는 심지의 경도를 국부적으로 증가시키므로 원하는 효과와 상반될 수 있는 의류 부분의 경도를 증가시킵니다.

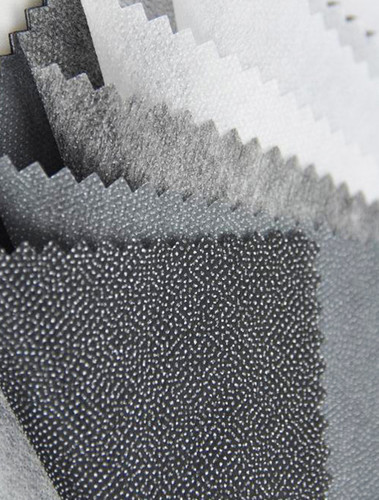

또한 원단이 안감에 달라붙어 의류의 품질을 떨어뜨릴 수 있습니다. 이 방법은 라이닝 캐리어에 적어도 두 개의 겹치는 레이어로 구성된 포인트를 증착하는 것으로 구성되며, 이러한 레이어는 구성이 다른 열 접착성 폴리머로 구성되어 라이닝 천의 캐리어에 직접 적용되는 바닥 레이어의 열 크리프가 더 낮습니다. 의복 부분에 열접착 심지를 접착하는 상온 및 상압 조건에서 상층의 열가소성 크리프보다 이 크리프 차이는 특히 하부층이 용융 점도 및/또는 용융 시작 온도 범위가 상부층 중합체보다 높은 중합체를 사용할 때 달성될 수 있습니다. 따라서, 열접착 심지가 의복 부분에 접착될 때, 바닥층을 구성하는 중합체가 어느 정도 보호 장벽을 형성하여 심지 캐리어의 뒷면에 포인트 크리프를 방지한다.

특히, 페이스트 형태로 증착된 하층에 고분자 입자를 분사한 후 하층에 부착되지 않은 입자를 흡수하여 상층을 증착한다. 하부층과 상부층으로 구성된 폴리머 도트가 증착된 후, 이 라이닝 캐리어는 가열 챔버를 통과하여 상부층의 열 접착성 폴리머 입자를 녹일 수 있습니다. 이는 상층을 구성하는 열접착성 고분자 입자의 손실 위험 없이 열접착 심지를 말아서 가공할 수 있는 것이 적절하기 때문이다. 따라서 이 열처리의 목적은 하부 폴리머와 상부 폴리머 사이에 접착력을 생성하여 스폿을 경화시키는 것입니다.

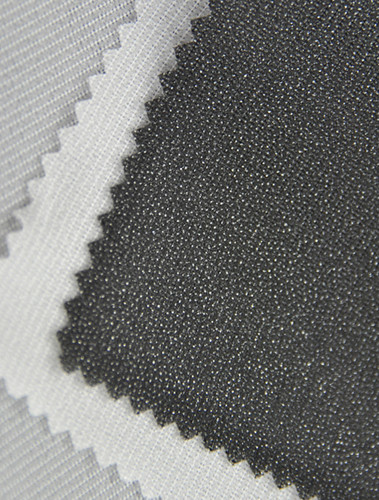

또한 이 가열 작업의 목적은 페이스트 바닥층에서 용매를 제거하는 것입니다. 그러나 이 기술에는 한계가 있습니다. 한계는 하부층과 상부층 사이의 열접착성 폴리머의 박리 위험에 있다. 이는 상층을 구성하는 입자의 용융에 의해 하층과 상층이 접착되더라도 열접착 심지와 의류 부분 사이에 인장력이 가해지면 이 접착 효과가 떨어지기 때문이다. 분리의 위험은 종종 불충분합니다. 이러한 박리는 정확히 하층과 상층이 연결되는 부분에서 발생하며, 이 부분이 기계적 강도가 낮은 부분이다.

English

English 简體中文

简體中文 简體中文

简體中文