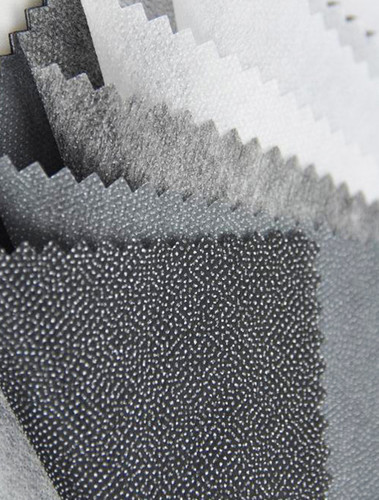

섬유소재 분야에서 소매부직포는 중요한 기능성 원단으로, 그 내마모성은 제품의 수명 및 소비자 만족도와 직결됩니다. 간단히 말해서, 내마모성은 마찰에 노출되었을 때 마모에 저항하고 원래의 모양과 성능을 유지하는 재료의 능력을 의미합니다. 특히 소매머리 부직포의 경우 이러한 특징은 의류 소맷단 부분의 내구성을 직접적으로 결정하기 때문에 중요합니다.

내마모성에 대해 논의할 때 소매 머리 부직포 직물의 경우 섬유 유형, 섬유 길이, 섬유 배열 및 섬유 결합 방법과 같은 몇 가지 주요 요소를 언급해야 합니다. 이러한 요소들은 서로 얽혀 있으며 부직포의 내마모성에 공동으로 영향을 미칩니다.

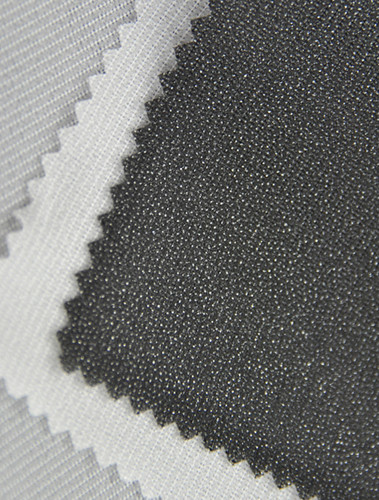

우선, 섬유의 종류는 부직포의 내마모성의 기초가 됩니다. 폴리에스터, 폴리프로필렌과 같은 고강도, 내마모성 섬유 소재는 내마모성 부직포 제조에 가장 먼저 선택됩니다. 이러한 소재는 고강도, 고탄성률 등 우수한 물리적 특성을 가질 뿐만 아니라 화학적 안정성도 우수하여 일상적인 착용 및 세탁 시 마찰과 마모에 저항할 수 있습니다. 대조적으로, 일부 저강도, 쉽게 부서지는 섬유 재료는 높은 내마모성을 요구하는 슬리브 헤드 부직포를 만드는 데 적합하지 않습니다.

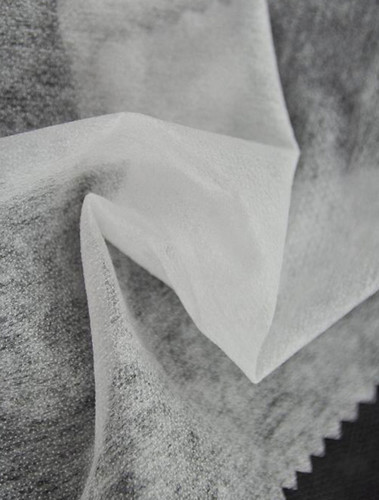

둘째, 섬유 길이 역시 부직포의 내마모성에 영향을 미치는 중요한 요소이다. 장섬유는 더욱 촘촘하고 연속적인 섬유 네트워크를 형성할 수 있어 부직포의 강도와 내마모성을 향상시킬 수 있습니다. 이에 비해 짧은 섬유는 마찰 시 끊어지거나 떨어지기 쉬워 부직포 표면의 마모가 증가합니다. 따라서 내마모성이 요구되는 슬리브 헤드 부직포를 제조할 때 일반적으로 긴 섬유를 원료로 선택합니다.

섬유의 종류와 길이 외에도 섬유의 배열과 섬유 사이의 결합 방식도 부직포의 내마모성에 중요한 영향을 미칩니다. 섬유의 배열은 부직포의 내부 구조를 결정하고, 이는 결국 전체 성능에 영향을 미칩니다. 섬유가 깔끔하고 정돈되어 있을 때 부직포의 강도와 내마모성은 일반적으로 더 높습니다. 섬유 사이의 결합 방법은 섬유 사이의 상호 작용력을 결정합니다. 열접착, 니들펀칭 등의 접합방법은 섬유간의 연결성을 강화하고 부직포의 강도와 내마모성을 향상시킬 수 있습니다. 반면, 웹으로 빗질한 후 직접 프레싱하는 것과 같은 일부 간단한 기계적 결합 방법은 섬유 간의 연결이 충분하지 않아 부직포의 내마모성에 영향을 줄 수 있습니다.

슬리브 헤드 부직포의 내마모성은 섬유 유형, 섬유 길이, 섬유 배열 및 섬유 결합 방법과 밀접한 관련이 있습니다. 제조 과정에서 섬유 소재를 합리적으로 선택하고 섬유 배열 및 접착 방법을 최적화함으로써 부직포의 내마모성을 크게 향상시켜 의류 커프스의 내구성에 대한 소비자의 요구를 충족시킬 수 있습니다. 동시에 이는 부직포 제조업체에게 더 많은 기술적 과제와 혁신 공간을 제공하여 의류, 가정용 가구, 의료 및 기타 분야에서 부직포 소재의 광범위한 적용을 촉진합니다.

English

English 简體中文

简體中文 简體中文

简體中文