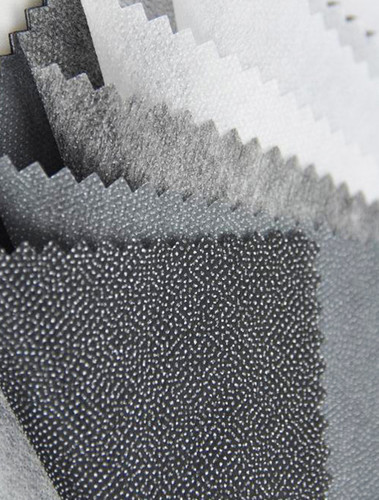

1 효소 세척 간 연결 : 섬유 제조 효율성 혁명

1.1 전통적인 직물 마감에서 중요한 장비 부담

섬유 제조의 전통적인 마무리 공정에는 종종 고온, 고압, 기계적 스트레칭 및 화학 세척과 같은 복잡한 단계가 포함됩니다. 효과적이지만 이러한 가혹한 조건은 심각한 장비 마모를 유발하여 빈번한 고장, 비용이 많이 드는 수리 및 생산 가동 시간을 줄입니다.

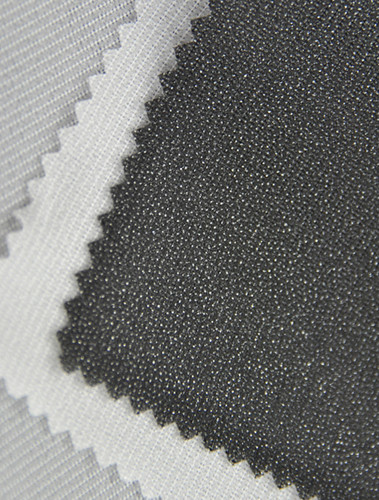

1.2 효소 세척을 통한 혁신적인 기술 혁신

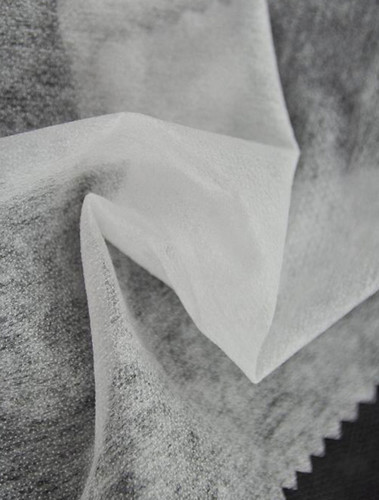

효소 세척은 생물학적 효소를 활용하여 경증 온도와 짧은 가공 시간 하에서 직물 표면의 불순물을 부드럽게 분해합니다. 이 혁신은 장비에 대한 기계적 및 열 응력을 크게 줄여 기존의 방법에 비해 큰 발전을 표시합니다.

1.3 장비 연장 수명 및 유지 보수 감소

부드러운 작동 조건으로 인해 장비는 마모가 훨씬 적어 서비스 수명이 길어지고 고장이 줄어들고 유지 보수 빈도가 감소합니다. 이는 섬유 제조업체의 상당한 비용 절감과 개선 된 운영 안정성으로 해석됩니다.

2. 온화한 장비 운영은 생산 안정성과 비용 절감을 유발합니다

2.1 지속적이고 안정적인 생산이 실행되도록합니다

효소 기반 마무리 공정을 통해 과도한 마모로 인한 강제 종료없이 장비가 장시간 원활하게 작동 할 수 있습니다. 이 안정성은 제조업체에게 안정적인 생산 흐름을 제공하여 다운 타임 위험을 최소화합니다.

2.2 유지 보수 워크로드를 낮추고 수리 비용 감소

장비 변형을 최소화함으로써 효소 세척 간 공정은 빈번한 유지 보수 및 수리의 필요성을 줄입니다. 기업은 인건비가 낮아지고 유지 보수 활동이 중단되어 전반적인 제조 효율성을 향상시킵니다.

2.3 시장 수요를 충족시키는 능력 향상

안정적이고 효율적인 생산 라인을 통해 기업은 시장 변동에 신속하게 대응하여시기 적절한 전달 및 고객 만족도를 향상시킬 수 있습니다. 이 운영 안정성은 기업이 빠르게 진행되는 시장에서 경쟁력을 유지하는 데 도움이됩니다.

3. 비용 절감 및 지속 가능한 개발은 장기 기업 성장을 촉진합니다

3.1 자본 지출 및 운영 비용 감소

장비 마모가 줄어들고 서비스 수명이 확장되면 회사는 고가의 장비 교체를 지연시키고 수리 빈도를 줄일 수 있습니다. 이는 자본 투자를 최적화하고 전반적인 생산 비용을 낮추어 재무 건강을 향상시킵니다.

3.2 효율성 이득을 통한 수익성 향상

유지 보수 비용 감소와 결합 된 운영 효율성이 높아지면 이익 마진이 향상됩니다. Enzyme Wash Interlining을 채택하는 기업은 더 나은 수단 결과를 지원하는보다 비용 효율적인 제조 공정의 혜택을받습니다.

3.3 지속 가능하고 환경 친화적 인 관행과의 조정

친환경 솔루션으로서 효소 세척 과정은 지속 가능한 제조에 대한 산업 요구가 증가하고 있습니다. 에너지 소비를 줄이고 화학적 사용을 줄임으로써 회사는 장기 지속 가능한 성장을 지원하면서 환경 표준을 충족시키는 데 도움이됩니다 .

English

English 简體中文

简體中文 简體中文

简體中文